A lézeres felületkezelés olyan technológia, amely nagy teljesítménysűrűségű lézersugarat használ az anyagfelület érintkezésmentes melegítésére, és ennek felületmódosítását magának az anyagfelületnek a vezető hűtésével valósítja meg.Előnyös az anyagfelület mechanikai és fizikai tulajdonságainak, valamint az alkatrészek kopásállóságának, korrózióállóságának és fáradtságállóságának javítása.Az elmúlt években a lézeres felületkezelési technológiák, mint például a lézeres tisztítás, lézeres kioltás, lézerötvözés, lézeres lökéserősítés és lézeres lágyítás, valamint a lézeres burkolat, a lézeres 3D nyomtatás, a lézeres galvanizálás és más lézeradalékos gyártási technológiák széles körű alkalmazási lehetőségeket nyitottak meg. .

1. Lézeres tisztítás

A lézeres tisztítás egy gyorsan fejlődő új felülettisztító technológia, amely nagy energiájú impulzusos lézersugarat használ a munkadarab felületének besugárzására, így a felületen lévő szennyeződések, részecskék vagy bevonat azonnal elpárologhat vagy kitágulhat, így érhető el a tisztítás folyamata. és a tisztítás.A lézeres tisztítás főként rozsdaeltávolításra, olajeltávolításra, festékeltávolításra, bevonat eltávolítására és egyéb folyamatokra oszlik;Főleg fémtisztításra, kulturális emlékek tisztítására, építészet tisztítására stb. használják. Átfogó funkciói alapján pontos és rugalmas feldolgozás, nagy hatékonyság és energiatakarékosság, zöld környezetvédelem, az aljzat károsodása nélkül, intelligencia, jó tisztítási minőség, biztonsága, széles körű alkalmazása és egyéb jellemzői és előnyei, egyre népszerűbb a különböző ipari területeken.

Összehasonlítva a hagyományos tisztítási módszerekkel, mint például a mechanikus súrlódásos tisztítás, a kémiai korróziós tisztítás, a folyékony szilárd erős ütési tisztítás, a nagyfrekvenciás ultrahangos tisztítás, a lézeres tisztításnak nyilvánvaló előnyei vannak.

2. Lézeres kioltás

A lézeres kioltás nagy energiájú lézert használ hőforrásként, hogy a fémfelületet gyorsan felmelegítse és hideg legyen.A kioltási folyamat azonnal befejeződik, hogy nagy keménységet és ultrafinom martenzit szerkezetet kapjon, javítsa a fémfelület keménységét és kopásállóságát, valamint nyomófeszültséget hozzon létre a felületen, hogy javítsa a fáradtságállóságot.Ennek az eljárásnak az alapvető előnyei közé tartozik a kis hőhatású zóna, a kis deformáció, a nagyfokú automatizálás, a szelektív oltás jó rugalmassága, a finomított szemek nagy keménysége és az intelligens környezetvédelem.Például a lézerpont beállítható úgy, hogy bármilyen szélességi pozíciót kioltson;Másodszor, a lézerfej és a többtengelyes robotkapcsolat képes kioltani az összetett alkatrészek kijelölt területét.Egy másik példa, a lézeres kioltás rendkívül forró és gyors, és az edzési feszültség és a deformáció kicsi.A munkadarab lézeres kioltás előtti és utáni deformációja szinte figyelmen kívül hagyható, így különösen alkalmas nagy pontosságú alkatrészek felületkezelésére.

A lézeres kioltást jelenleg sikeresen alkalmazzák a sérülékeny részek felületerősítésére az autóiparban, a szerszámiparban, a hardverszerszámok és a gépiparban, különösen a sérülékeny alkatrészek, például fogaskerekek, tengelyfelületek, vezetők, pofák és formák.A lézeres kioltás jellemzői a következők:

(1) A lézeres kioltás egy gyors fűtési és öngerjesztett hűtési folyamat, amely nem igényel kemence hőmegőrzését és hűtőfolyadékos oltását.Ez egy szennyezésmentes, zöld és környezetbarát hőkezelési eljárás, és könnyen megvalósítható az egységes kioltás a nagy formák felületén;

(2) Mivel a lézer melegítési sebessége gyors, a hő által érintett zóna kicsi, és a felületi pásztázó fűtési kioltás, azaz az azonnali helyi fűtési kioltás, a kezelt szerszám deformációja nagyon kicsi;

(3) A lézersugár kis eltérési szöge miatt jó irányíthatósággal rendelkezik, és a fényvezető rendszeren keresztül pontosan kiolthatja a penész felületét;

(4) A lézeres felületi kioltás edzett rétegmélysége általában 0,3-1,5 mm.

3. Lézeres hőkezelés

A lézeres lágyítás egy hőkezelési eljárás, amely lézerrel melegíti fel az anyag felületét, hosszú ideig teszi ki az anyagot magas hőmérsékletnek, majd lassan hűti le.Ennek az eljárásnak a fő célja a feszültség feloldása, az anyag rugalmasságának és szívósságának növelése, valamint speciális mikrostruktúra kialakítása.Jellemzője a mátrix szerkezetének beállítása, a keménység csökkentése, a szemcsék finomítása és a belső feszültség megszüntetése.Az elmúlt években a lézeres lágyítási technológia a félvezető-feldolgozó iparban is új eljárássá vált, amely nagymértékben javíthatja az integrált áramkörök integrációját.

4. Lézeres sokk erősítés

A lézeres lökéserősítő technológia egy új és csúcstechnológia, amely az erős lézersugár által generált plazma lökéshullámot használja fel a fémanyagok fáradásának, kopásállóságának és korrózióállóságának javítására.Számos kiemelkedő előnnyel rendelkezik, mint például a hőhatás nélküli zóna, a magas energiahatékonyság, az ultramagas nyúlási sebesség, az erős irányíthatóság és a figyelemre méltó erősítő hatás.Ugyanakkor a lézeres sokkerősítés mélyebb maradó nyomófeszültséggel, jobb mikroszerkezettel és felületi integritással, jobb termikus stabilitással és hosszabb élettartammal rendelkezik.Az elmúlt években ez a technológia rohamos fejlődésen ment keresztül, és nagy szerepe van a repülőgépiparban, a honvédelemben és a hadiiparban és más területeken.Ezenkívül a bevonatot elsősorban a munkadarab lézeres égés elleni védelmére és a lézerenergia elnyelésének fokozására használják.Jelenleg a leggyakrabban használt bevonóanyagok a fekete festék és az alumíniumfólia.

A lézeres peening (LP) vagy más néven lézeres sokkolás (LSP) a felületmérnökség területén alkalmazott eljárás, azaz impulzusos nagy teljesítményű lézersugarak használata az anyagokban maradó feszültségek létrehozására a kopásállóság javítása érdekében. (például kopásállóság és fáradtságállóság) az anyagfelületek, vagy a vékony anyagszelvények szilárdságának javítására az anyagok felületi keménységének növelése érdekében.

A legtöbb anyagfeldolgozó alkalmazástól eltérően az LSP nem használ lézerenergiát a hőkezeléshez a kívánt hatás elérése érdekében, hanem nyalábütést használ a mechanikai feldolgozáshoz.A nagy teljesítményű lézersugarat nagy teljesítményű rövid impulzussal ütik be a megcélzott munkadarab felületére.

A fénysugár becsapódik a fém munkadarabba, azonnal vékony plazma állapotba párologtatja a munkadarabot, és lökéshullám nyomást fejt ki a munkadarabra.Néha egy vékony réteg átlátszatlan burkolóanyagot adnak a munkadarabhoz a fém elpárolgása helyett.A nyomás alá helyezéséhez más átlátszó burkolóanyagokat vagy inerciális interferenciarétegeket használnak a plazma (általában víz) befogására.

A plazma lökéshullám-effektust hoz létre, átalakítja a munkadarab felületi mikroszerkezetét az ütközési ponton, majd láncreakciót generál a fém tágulásával és összenyomódásával.A reakció által generált mély nyomófeszültség meghosszabbíthatja az alkatrész élettartamát.

5. Lézeres ötvözés

A lézeres ötvözés egy új felületmódosító technológia, amellyel a szerkezeti részek felületén amorf nanokristályos megerősített cermet kompozit bevonatok készíthetők a repülési anyagok különböző üzemi feltételeinek és a nagy energiasűrűségű lézersugár fűtési és kondenzációs sebességének jellemzői szerint, így mint a repülési anyagok felületmódosításának céljának elérése érdekében.A lézeres ötvözési technológiával összehasonlítva a lézeres burkolati technológia jellemzői: a szubsztrátum és az olvadt medence kis hígítási aránya, kis hőhatású zóna, a munkadarab kis termikus deformációja és a lézeres burkolatkezelés után a munkadarab kis selejt aránya.A lézeres burkolat jelentősen javíthatja az anyagok felületi tulajdonságait, javíthatja az elhasználódott anyagokat.Jellemzői a nagy hatékonyság, a gyors sebesség, a zöld környezetvédelem és a szennyezésmentesség, valamint a munkadarab jó teljesítménye a kezelés után.

A lézeres burkolattechnológia is az új felületmódosítási technológiák közé tartozik, amely a felületmérnöki fejlesztési irányt és színvonalat képviseli.A lézeres burkolattechnológia a titánötvözetek felületmódosításának kutatási központjává vált, köszönhetően a bevonat és a hordozó közötti szennyezésmentes és metallurgiai kombináció előnyeinek.A lézeres burkoló kerámia bevonat vagy a kerámia szemcsékkel megerősített kompozit bevonat hatékony módja a titánötvözet felületi kopásállóságának javításának.A tényleges munkakörülményeknek megfelelően válassza ki a megfelelő anyagrendszert, és a lézeres burkolati technológia a legjobb folyamatkövetelményeket tudja elérni.A lézeres burkolattechnológia különféle meghibásodott alkatrészeket, például repülőgép-motor-lapátokat képes megjavítani.

A lézeres felületi ötvözés és a lézeres felületi burkolat közötti különbség az, hogy a lézeres felületi ötvözés során teljesen összekeverik a hozzáadott ötvözetelemeket és a hordozó felületi rétegét folyékony állapotban, hogy ötvözőréteget képezzenek;A lézeres felületburkolat megolvasztja az összes előbevonatot és mikroolvasztja az alapfelületet, így a burkolóréteg és a hordozóanyag kohászati kombinációt alkot, és a burkolóréteg összetételét alapvetően változatlan formában tartja.A lézeres ötvözési és lézeres burkolati technológiát elsősorban a titánötvözetek felületi kopásállóságának, korrózióállóságának és osztályozási ellenállásának javítására használják.

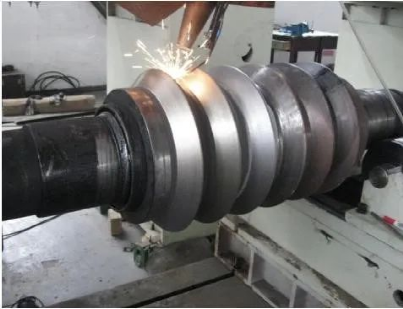

Jelenleg a lézeres burkoló technológiát széles körben alkalmazzák a fémfelületek javításában és módosításában.Bár a hagyományos lézeres burkolatnak megvannak a rugalmas megmunkálás, a speciális formájú javítás, a felhasználó által definiált adalékanyag stb. előnyei és jellemzői, munkahatékonysága alacsony, és továbbra sem képes megfelelni a nagyüzemi gyorsgyártás és feldolgozás követelményeinek. néhány termelési terület.A tömeggyártás igényeinek kielégítése és a burkolatok hatékonyságának javítása érdekében a nagy sebességű lézeres burkoló technológia jött létre.

A nagy sebességű lézeres burkoló technológia kompakt és hibamentes burkolóréteget tud megvalósítani.A burkolóréteg felületi minősége tömör, kohászatilag tapad az aljzathoz, nincs nyitott hiba, a felület sima.Nemcsak a forgó testen, hanem a sík és összetett felületen is feldolgozható.A folyamatos műszaki optimalizálás révén ez a technológia széles körben alkalmazható szén-, kohászat-, offshore platformokon, papírgyártásban, polgári berendezésekben, autókban, hajókban, kőolaj- és repülőgépiparban, és zöld újragyártási folyamattá válik, amely helyettesítheti a hagyományos galvanizáló technológiát.

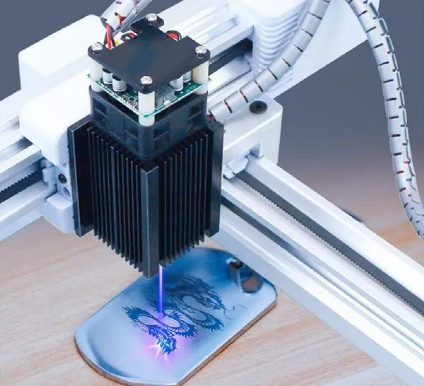

7. Lézergravírozás

A lézergravírozás egy lézeres feldolgozási eljárás, amely CNC technológiát használ a nagyenergiájú lézersugarat az anyag felületére vetítésére, és a lézer által generált hőhatás segítségével tiszta mintákat hoz létre az anyag felületén.A feldolgozó anyagok olvasztásának és elgázosításának fizikai denaturálása a lézergravírozás besugárzása során lehetővé teszi a lézergravírozást a feldolgozási célok eléréséhez.A lézergravírozás során szavakat gravíroznak egy tárgyra.Az ezzel a technológiával faragott szavakon nincsenek bemetszések, a tárgy felülete sima és lapos, a kézírás nem kopik.Jellemzői és előnyei a következők: biztonságos és megbízható;Pontos és aprólékos, a pontosság elérheti a 0,02 mm-t;Takarítson meg környezetvédelmet és anyagokat a feldolgozás során;Nagy sebességű, nagy sebességű gravírozás a kimeneti rajzok szerint;Alacsony költség, nem korlátozza a feldolgozási mennyiség stb.

8. Lézeres 3D nyomtatás

Az eljárás lézeres burkolati technológiát alkalmaz, amely lézerrel sugározza be a fúvóka által szállított poráramot, hogy közvetlenül megolvasztja az egyszerű anyagot vagy ötvözetport.A lézersugár távozása után az ötvözetfolyadék gyorsan megszilárdul, hogy megvalósítsa az ötvözet gyors prototípusát.Jelenleg széles körben használják az ipari modellezésben, a gépgyártásban, a repülőgépgyártásban, a katonai, az építészetben, a film- és televízióiparban, a háztartási készülékekben, a könnyűiparban, az orvostudományban, a régészetben, a kultúrában és a művészetben, a szobrászatban, az ékszeriparban és más területeken.

9. A lézeres felületkezelés és újragyártás jellemző ipari alkalmazásai

Jelenleg a lézeres felületkezelési és adalékos gyártástechnológiákat, eljárásokat és berendezéseket széles körben használják a kohászatban, a bányászati gépekben, az öntőformákban, a kőolaj-energiában, a hardvereszközökben, a vasúti tranzitban, a repülőgépiparban, a gépiparban és más iparágakban.

10. Lézeres galvanizálási technológia alkalmazása

A lézeres galvanizálás egy új, nagy energiájú sugársugaras galvanizálási technológia, amely nagy jelentőséggel bír a mikroelektronikai eszközök és nagyméretű integrált áramkörök gyártásában és javításában.Jelenleg, bár a lézeres galvanizálás, a lézeres abláció, a plazmalézeres leválasztás és a lézersugár elve még kutatás alatt áll, technológiáikat alkalmazzák.Amikor egy folyamatos lézer vagy impulzuslézer besugározza a katód felületét a galvanizáló fürdőben, nem csak a fém lerakódási sebessége lehet nagymértékben javítani, hanem a számítógép segítségével szabályozható a lézersugár pályája is, hogy megkapjuk a bevonat árnyékolatlan bevonatát. várható komplex geometria.

A lézeres galvanizálás gyakorlati alkalmazása elsősorban a következő két jellemzőn alapul:

(1) A lézeres besugárzási területen a sebesség sokkal nagyobb, mint a test galvanizálási sebessége (körülbelül 103-szor);

(2) A lézer vezérlési képessége erős, ami képes arra, hogy az anyag szükséges része kicsapja a szükséges mennyiségű fémet.A szokásos galvanizálás a teljes elektródahordozón történik, és a galvanizálási sebesség lassú, így nehéz bonyolult és finom mintákat kialakítani.A lézeres galvanizálás a lézersugarat mikrométeres méretre állíthatja be, és árnyékolatlan nyomkövetést végezhet a mikrométeres méretben.Az áramkör-tervezés, áramkör-javítás és a mikroelektronikai csatlakozóelemekre történő helyi lerakás esetében ez a fajta nagysebességű leképezés egyre praktikusabb.

A hagyományos galvanizáláshoz képest előnyei a következők:

(1) Gyors leválasztási sebesség, például lézeres aranyozás 1 μM/s-ig, lézeres rézbevonat 10 μM/s-ig, lézersugár-aranyozás 12 μM/s-ig, lézersugár-rézbevonat 50-ig μ m/s;

(2) Fémlerakódás csak a lézeres besugárzási területen történik, és a helyi lerakódási bevonat árnyékolási intézkedések nélkül is elérhető, így egyszerűsödik a gyártási folyamat;

(3) A bevonat tapadása jelentősen javul;

(4) Könnyen megvalósítható automatikus vezérlés;

(5) Mentse a nemesfémeket;

(6) Takarítson meg berendezés-befektetést és feldolgozási időt.

Amikor egy folyamatos lézer vagy impulzuslézer besugározza a katód felületét a galvanizáló fürdőben, nem csak a fém lerakódási sebessége lehet nagymértékben javítani, hanem a számítógép képes szabályozni a lézersugár mozgási nyomvonalát is, hogy megkapja az árnyékolatlan bevonatot a várt összetettséggel. geometria.A lézersugárral megnövelt galvanizálás jelenlegi új technológiája egyesíti a lézerrel továbbfejlesztett galvanizálási technológiát a galvanizáló oldat permetezésével, így a lézer és a bevonóoldat egyidejűleg lőhet a katód felületére, és az anyagátviteli sebesség sokkal gyorsabb, mint az anyagátviteli sebesség A lézeres besugárzás okozta mikrokeverést, így nagyon nagy leválasztási sebességet érünk el.

Jövőbeli fejlesztés és innováció

A lézeres felületkezelő és additív gyártó berendezések jövőbeli fejlődési iránya az alábbiakban foglalható össze:

·Magas hatékonyság – magas feldolgozási hatékonyság, amely megfelel a modern ipar gyors termelési ritmusának;

·Nagy teljesítmény – a berendezés szerteágazó funkciókkal, stabil teljesítménnyel rendelkezik és különböző munkakörülményekhez alkalmas;

·Magas intelligencia – az intelligencia szintje folyamatosan javul, kevesebb kézi beavatkozással;

· Alacsony költség – a berendezés költsége szabályozható, és a fogyóeszközök költsége csökken;

· Testreszabás – a berendezések személyre szabott testreszabása, precíz értékesítés utáni szolgáltatás,

· És kompaundálás – a lézertechnológia és a hagyományos feldolgozási technológia ötvözése.

Feladás időpontja: 2022.09.17